02166393348 | 09129497346

دانستنیهای انتخاب بهترین مته

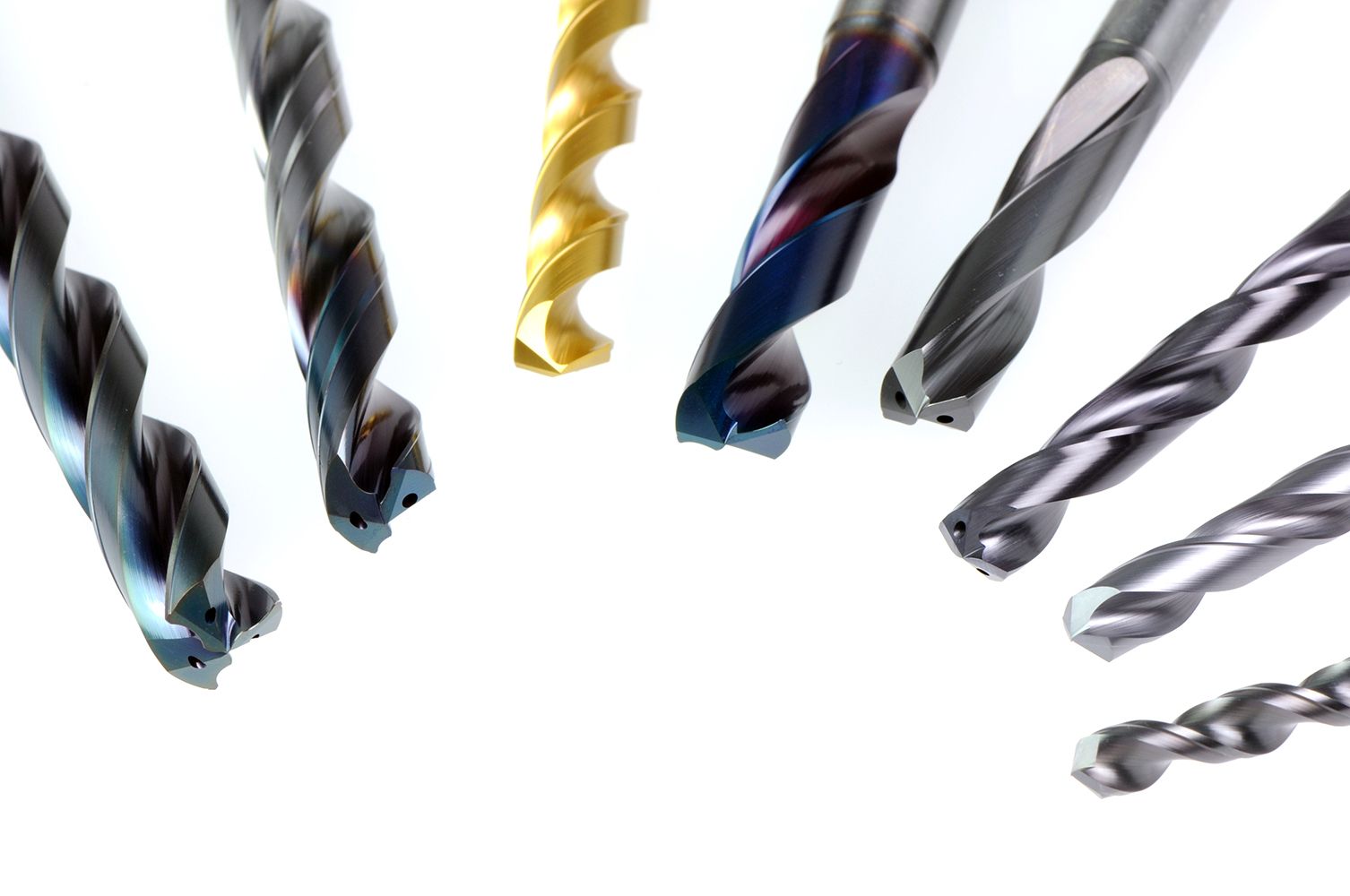

مته ها به Ù„Øاظ ساختار Ùˆ موارد استÙاده تنوع بسیار زیادی دارند. بنابر این برای هر کاربرد، باید از نوعی Ú©Ù‡ خاص آن Ùعالیت طراØÛŒ Ùˆ ساخته شده است، استÙاده گردد. انتخاب اشتباه Ùˆ یا استÙاده نا به جا گاهی موجب شکستن مته Ùˆ بروز خطراتی برای اپراتور Ù…ÛŒ شود، پس پیشنهاد Ù…ÛŒ کنیم Ú©Ù‡ بسته به نوع متریالی Ú©Ù‡ باید سوراخکاری شود جنس مته انتخاب شود. با این کار اطمینان Øاصل Ù…ÛŒ شود Ú©Ù‡ ØÙره ایجاد شده بدون اشکال بوده Ùˆ همینطور اپراتور Ùˆ تجهیزات مورد استÙاده نیز آسیبی نمی بینند.

دانستنی های انتخاب بهترین مته

مته دریل

در این بخش به بررسی و شناخت جنس مته های دریل می پردازیم.

Ùلزات ساخت مته دریل

انواع متنوعی از Ùلزات وجود دارند Ú©Ù‡ برای ساخت مته‌ استÙاده Ù…ÛŒ گردند. هر کدام از این Ùلزات برای نوع خاصی از متریال مناسب هستند. این مهم است Ú©Ù‡ شما اول از جنس Ø³Ø·Ø Ø³ÙˆØ±Ø§Ø®Ú©Ø§Ø±ÛŒ مطلع باشید Ùˆ در مرØله بعد با شناخت نقاط قوت Ùˆ ضع٠هر نوع از Ùلزات ساخت مته، بهترین انتخاب را داشته باشید.

مته دریل با Ùولاد Ú©Ù… کربن (Low Carbon steel)

از جمله مزیت های این جنس قیمت بسیار ارزان است. مته ساخته شده با Ùولاد Ú©Ù… کربن Ú©Ù‡ در آن Øداکثر 15 کربن استÙاده شده است بسیار مناسب برای سوراخکاری در چوب های نرم Ù…ÛŒ باشند با این ØªÙˆØ¶ÛŒØ Ú©Ù‡ معمولا جهت بهبود عمکردشان مدام نیاز به تیز شدن دارند. این نوع مته برای Ùلزات Ùˆ چوب های سخت اصلا توصیه نمی شوند.

مته دریل با Ùولاد Ù¾Ùرکربن (High Carbon steel)

این دسته از مته ها از Ùولاد Ù¾Ùر کربن یا به Ø§ØµØ·Ù„Ø§Ø Ú©Ø±Ø¨Ù† بالا Ú©Ù‡ به میزان 50 درصد کربن دارند، ساخته Ù…ÛŒ شوند. به دلیل مقاومت بهتری Ú©Ù‡ در هنگام سایش ( سوراخکاری) دارند کمتر به تیز کردن نیاز دارند Ùˆ جهت متریال های Ùلزی با Ø³Ø·Ø Ù†Ø§Ø²Ú© Ùˆ همچنین چوب های سخت مورد استÙاده قرار Ù…ÛŒ گیرد. با اینکه به Ù„Øاظ قیمت با مته های دریل Ùولاد Ú©Ù… کربن در یک Ø³Ø·Ø Ù‡Ø³ØªÙ†Ø¯ ولی گزینه بهتری جهت انجام سوراخکاری های خانگی Ùˆ عمومی Ù…Øسوب Ù…ÛŒ شوند.

مته دریل با Ùولاد سرعت بالا (High-Speed Steels )

Ùولاد تند بر یا HSS پرکاربردترین ماده جهت تولید ابزارات برشی هستند Ú©Ù‡ میتوان بوسیله آنها با سرعت 40 تا 50 m/min قطعات را برش داد یا سوراخکاری کرد. اجزا تشکیل دهنده این نوع Ùولاد شامل 18 شامل تنگستن یا مولیبدن (Ú©Ù‡ به منظور اÙزایش سختی Øرارتی ابزار استÙاده Ù…ÛŒ شوند)4 شامل کروم (Ú©Ù‡ برای اÙزایش استØکام ابزار در برابر تغییر طول استÙاده Ù… یشود) Ùˆ 1 شامل وانادیوم (Ú©Ù‡ به منظور اÙزایش مقاومت ابزار در برابر خوردگی استÙاده Ù…ÛŒ شود) Ù…ÛŒ گردد.

مته HSS ساخته شده با این مشخصات متالورژیکی، مقاومت بسیار بالاتری نسبت به Ùولاد پرکربن دارد Ùˆ این مسئله به آن اجازه Ù…ÛŒ دهد Ú©Ù‡ در سایش های منجر به سوراخ کردن با سرعت بسیار بالاتری عملیات را انجام دهد Ùˆ ساختار اولیه مته تا مدتهای زیادی ØÙظ شود.

مته‌ دریل کاربید

بلور الماس چند لایه (PCD) یکی از مواد بسیار سخت است Ú©Ù‡ مقاومت زیادی نیز در برابر سایش دارد. این مواد از لایه های ریز کربن ( Ú©Ù‡ در Øالت Ùشردگی تشکیل الماس را Ù…ÛŒ دهند) تشکیل شده است. ضخامت این لایه ها معمولا در Øدود 5/0 میلیمتر است. این لایه ها اکثرا درون پوششی از ماده خاکستری از جنس کاربید تنگستن قرار دارند. با این مقدمه کوتاه مته هایی Ú©Ù‡ نوک آنها از کاربید تشکیل شده اند، در سرعت های بالا توانایی تØمل گرما را نسبت به سایر انواع مته دریل دارند. بنابراین آنها را Ù…ÛŒ توان جهت سایش Ùولادهای سخت با Ø³Ø·Ø Ù†Ø§Ø²Ú© Ùˆ چوب های سخت مورد استÙاده قرار داد. به این نکته توجه داشته باشید Ú©Ù‡ به دلیل شکننده بودن این تراشه، در هنگام کار با مراقب زیاد آنرا در دست بگیرید.

مته کبالت، مته کبالت دار

مته‌ دریل کبالت (Twist Drill Coballt)

نوعی Ùولاد سرعت بالاست Ú©Ù‡ دمای بالا بر روی آن بی اثر Ù…ÛŒ باشد به همین دلیل از مته کبالت جهت سوراخکاری آهن، استیل بگیر Ùˆ نگیر، Ùولادهای آلیاژی Ùˆ Ùولادهای استنلس استیل یا ضد زنگ استÙاده زیادی Ù…ÛŒ شود. یکی از اشکالات کبالت تÙردی Ùˆ شکنندگی زیاد آنها نسبت به Ùولاد سرعت بالا یا HSS Ù…ÛŒ باشد.

مته‌ دریل الماسه

مته‌ کریستالی یا مته الماسه از سخت‌ترین مواد موجود (Poly Crystalline Diamond) ساخته شده‌اند. به Ù„Øاظ ساختار تولید، این نوع مته همانند مته‌های کاربید Ù…ÛŒ باشند با این تÙاوت Ú©Ù‡ با ذرات الماس پوشانده شده‌اند. Ù†Øوه عملکرد مته الماسه بر خلا٠دیگر انواع مته هاست. به این معنا Ú©Ù‡ آنها با سایش Ø³Ø·Ø Ú©Ø§Ø± منجر به ØÙر سوراخ Ù…ÛŒ شوند در Øالی Ú©Ù‡ مته الماسه با خرد کردن Ø³Ø·Ø Ù…ØªØ±ÛŒØ§Ù„ منجر به ØÙر Ù…ÛŒ شود. بنا بر این بسیار ایده آل برای مته زنی Ø³Ø·ÙˆØ Ø³Ø®ØªÛŒ نظیر گرانیت، کاشی Ùˆ سرامیک، سنگ مرمر، پشم شیشه، سنگ، شیشه Ùˆ Ùلزات سنگین Ù…ÛŒ باشد.

پوشش قسمت برش مته

پوشش قسمت ساینده مته موجب مقاوم تر شدن، روغن‌کاری ساده Ùˆ صیقل بیشتر نسبت به Ùلز اصلی Ú©Ù‡ در ساخت مته به کار رÙته می‌شود. در واقع بهبود Ú©ÛŒÙیت برش، دوام Ùˆ طول عمر مته ارتباط مستقیمی به نوع پوشش آن دارد. از جمله پوشش‌های رایج مته دریل می‌توان به اکسید سیاه، تیتانیوم نیترید (TiN)ØŒ تیتانیوم نیترید آلومینیوم (TiNA) Ùˆ نیترید زیرکونیوم (ZrN) اشاره کرد.